Un grupo de representantes de GIZ, el Ministerio de Energía de Chile y Corfo viajaron a España la semana del 4 de marzo, con el objetivo de realizar diversas actividades en el marco de la European Hydrogen Energy Conference (EHEC)…

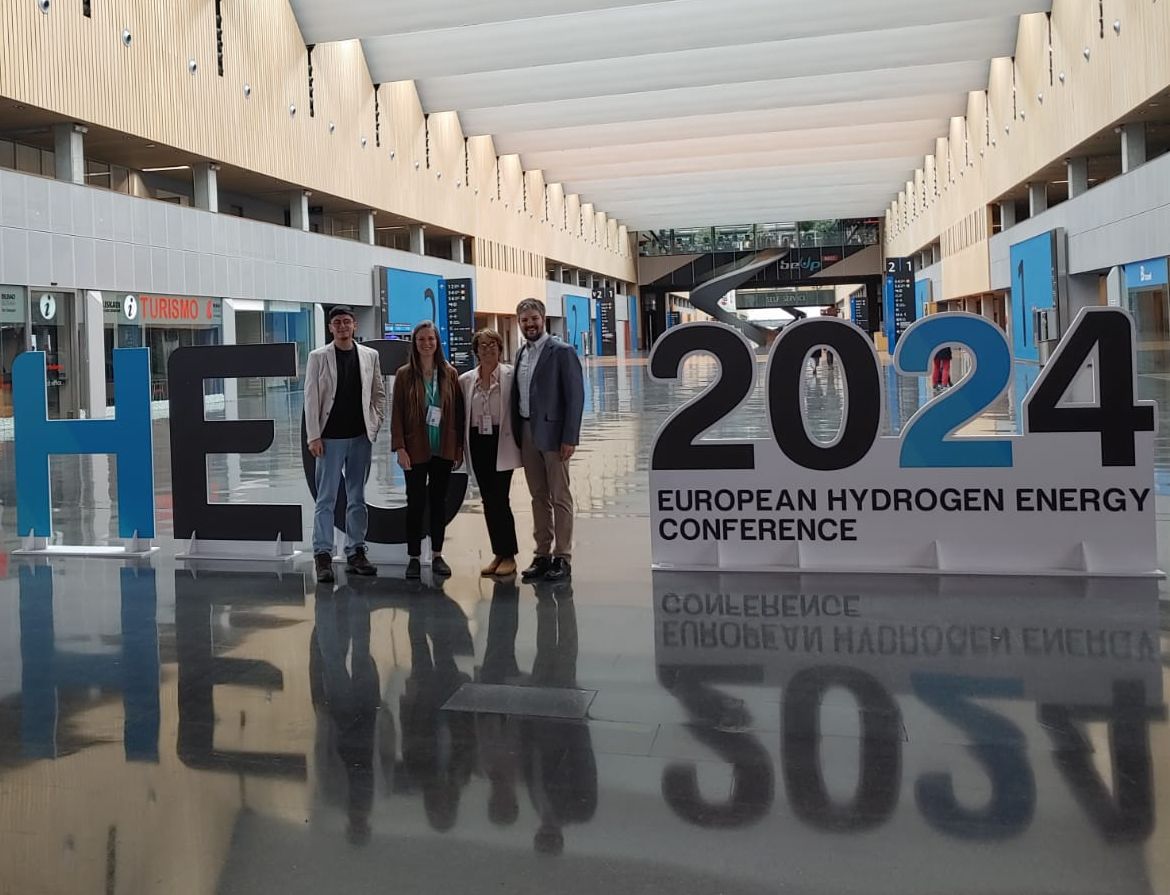

Delegación de Chile viajó a España en marco del proyecto Team Europe Desarrollo del Hidrógeno Renovable en Chile

Un grupo de representantes de GIZ, el Ministerio de Energía de Chile y Corfo viajaron a España la semana del 4 de marzo, con el objetivo de ...

Ver más

Con el apoyo de GIZ: Empresa alemana Ineratec identifica sitios para producción de combustibles sintéticos en Chile

Santiago/Karlsruhe, Chile/Alemania, 07. marzo 2024. INERATEC, empresa alemana pionera en el sector de los combustibles sintéticos, junto con la ...

Ver más

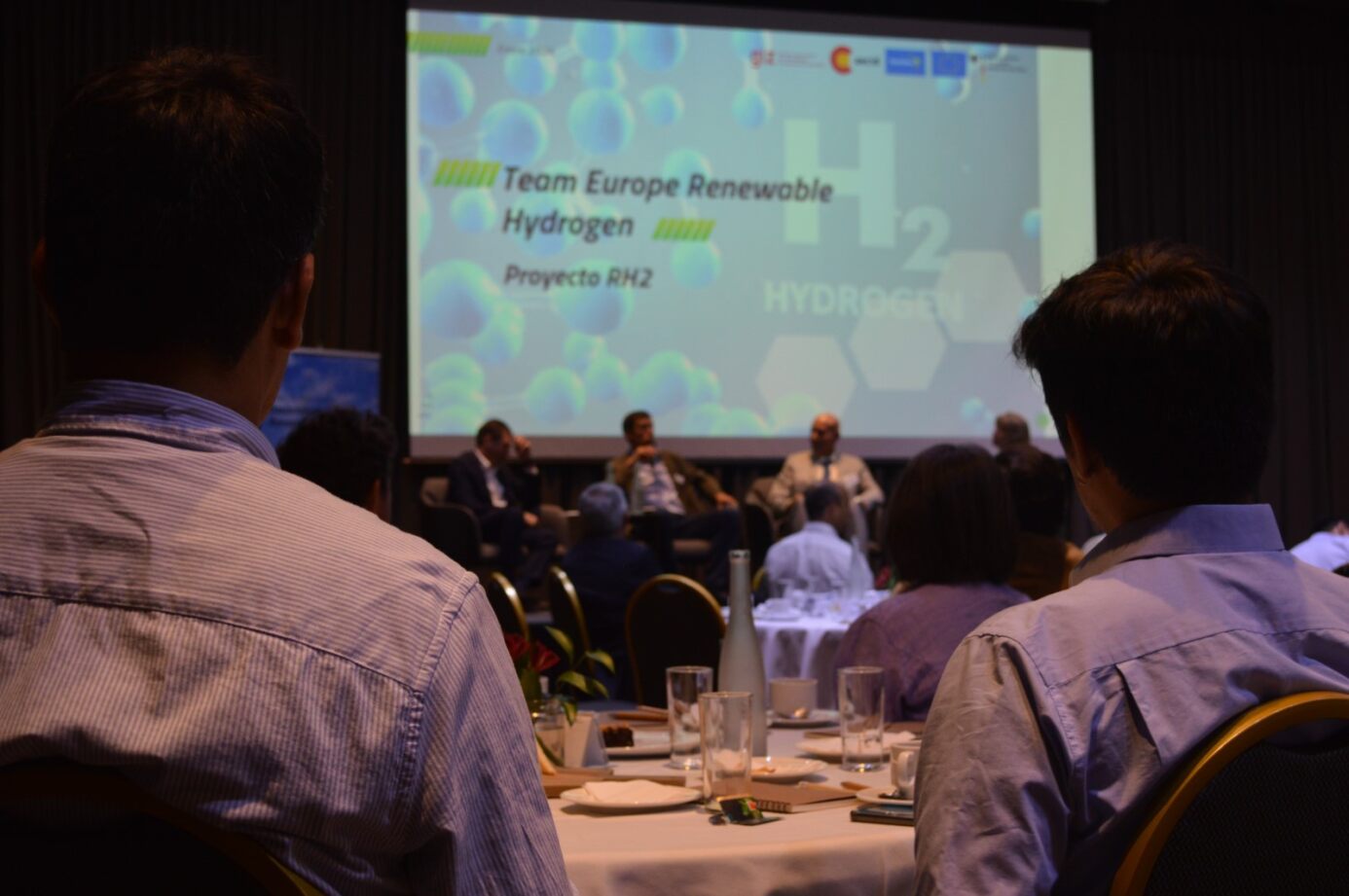

Lanzamiento del Financial Service Assistance (FSA) para proyectos de hidrógeno renovable

En un evento realizado el 11 de enero de enero de 2024 en Santiago, el proyecto “Desarrollo del Hidrógeno Renovable en Chile” (RH2), financiado ...

Ver más

Red de Aprendizaje de Hidrógeno Verde realiza visita técnica a planta piloto en Til Til

En el marco de actividades paralelas al 5th Green Hydrogen Summit Chile LAC, el pasado 24 de octubre integrantes de la Red de Aprendizaje de ...

Ver más